这是雅砻江畔一个规模不大的综合加工厂区,却是杨房沟水电站监理、业主屡次组织各单位观摩学习的品牌对象;也是水电七局.华东院杨房沟总承包部多次点名表扬的标杆加工园区。

除钢筋加工作业外,这个加工厂还要制作预制件,加工各种预埋件、铜止水等,月平均钢筋加工量约2000吨,还预制出260多块光亮平整、毫无瑕疵、优良率98%的出线竖井梁板、楼板的好成绩……

大山冲沟里树起来的标杆

走进沿江而建的加工厂,放眼望去,约6000平米的厂区布局合理,规划科学;整个厂区干净、整洁,原料码放井然有序,标识标牌清晰;成品料、半成品料分门别类堆放整齐,一切有条不紊。

传闻,如此耳目一新的环境也是它迅速成为标杆厂区的原因之一。

晚上八点半,这里还灯火通明,各处醒目的安全标语、操作规程等映入眼帘。厂区内,机械轰鸣;工人们正在紧张忙碌地加工钢筋;还有一个双脚胶鞋湿透的工人正喷水养护预制件……

“三年前,这里是两个山崖之间的冲沟,场地环境极其恶劣,一片荒草、乱石嶙峋,沟壑纵横。”正在加班维修切断机、满手油污的厂长杨建荣告诉记者。

“那时没有任何设施,喝水、上厕所都是问题。为了不上厕所,我每天尽量少喝水。这里海拔2300米左右,夏季的太阳晒得人头晕眼花,连庇荫的地方也没有。” 杨建荣嘿嘿地笑着,仿佛黝黑带黄的皮肤就是曾经被强烈紫外线灼伤后的印记。“填方、平场地、建厂那几个月,我既要指挥渣车倒渣,又要指挥装载机平场地,两个多月填了约3万多方洞渣,终于把这片场地填了起来。那段时间太阳大,我又渴又累,皮都晒脱几层,几次眼前发黑,差点栽倒。”

“还好,如今场地早已硬化,到处平平整整,门口石榴树也长这么高了。” 三年风雨兼程。“品牌、标杆”从来无法一蹴而就,是厂区所有人一起加倍努力锻造的结果。

不断创新中铸起来的品牌

“创新、自律、共赢”既是杨房沟水电站总承包部的管理理念,也是总承包部对所有参建团队和员工的要求。

在这里“创新、自律”体现在加工制作的每一细小环节。“为保证质量,每一道工序我们力求精益求精。钢筋加工严格按料表进行,严格定尺,做到成品形状一致、尺寸准确;为使预制件毫厘不差,与安装现场精准对接,我们严格钢筋间距,并创新立模方式,进行划线定模;三级技术交底一步不漏,全过程管控……质量是灵魂、是核心。”与钢筋、混凝土打了33年交道的杨建荣牢记使命,并付诸实践。

旱季早晚温差可达15度以上,空气十分干燥,极不利于混凝土预制件的制作。

“怎么办?必须找到新方法。”

经过仔细观察、对比后发现,下午5点以后的空气湿度、气温都适合预制件制作。

“别人下班,我们上班。利用好外部环境,赶紧制作梁、板。”

由于批次不同,预制块数多,养护期也容易混淆。为此,加工厂创新性地给每个梁板挂上了标签,让它们有了自己的“身份”,养护日期一目了然。

“打好时间差,制作过程精细化,养护过程标准化,才能做出好产品。”成了这里的“标配”。

“你们的产品我们放心!”每次验收,总能听到监理由衷的赞叹。

而长达半年的雨季又给钢筋存放带来不小的麻烦。

“以往钢筋下面垫木块,不防潮不耐用,根本不适合这里雨季的潮湿。如果还是沿用老方法存放,钢筋可能成为报废品。况且这里路况不好,通行证办理手续多,钢筋进场困难。如果赶不上进度,那损失就大了。”

“为此,我们因地制宜。创新钢筋存放方式。合理规划能存放原材3000吨左右的区域,专门制作了不同规格、样式的水泥墩,其中9米原料堆放区有13个;12米原料堆放区有3个……”

“钢筋离地30公分,摆放规整,原料透气不结水;成品和半成品指定地域堆放有序;钢筋制作标准化、流程化。”这是三方认可厂区为标杆园区的其中一大亮点。

工作中的小创新带来大进步的同时,“自律”的理念也深入人心。

自律中加强创新,才能催生高效。“厂区共有21台加工机具,还有一台8吨塔吊和一辆16吨汽车吊,这些机械摆放符合规范,功能区域规划要科学合理,才能防止交叉作业,减少相互干扰,保障大量作业,从而催生高效。”

“要在自律中提炼新东西,在不断创新中再提高。”加工厂每月进出钢筋近2000吨,种类多,囊括地下引水发电系统多个点面的钢筋。不出现任何错误,成品精准对接现场,自觉做好每一份报表,记录好每一次进出库台账,成为了他们自律中的“必修课”。

正是每晚下班后,杨建荣对台账进行及时的梳理、查看,才打造了作为标杆园区的“零失误”。

金牌服务中立起来的信誉

“半夜要钢筋半夜发,再困再累,我们毫无怨言。有时凌晨三、四点钟,冬季夜间气温非常低。从宿舍到厂区近400米距离,我穿了羽绒服,外面还要套个军大衣,刺骨的寒风从脖子里灌进来,也冻得直打哆嗦。”

“无论烈日、刮风、下雨、飘雪都要发料”;“急工地之所急!”这就是他们最低的服务底线。

靠着这样的金牌服务,过硬的口碑,加工厂运营三年多以来,没有出现过任何一次投诉。

各单位经常前来观摩学习,并没有让他们就此停留,而是敦促他们更加努力维护着来之不易的标杆形象、品牌地位。

2019年4月6日,当加工厂又送走了一批前来观摩学习、取经的各大单位,杨建荣坦言:“被观摩学习是一种荣耀,是动力更是压力。我们要维护好这个品牌,保持好这种信誉!”

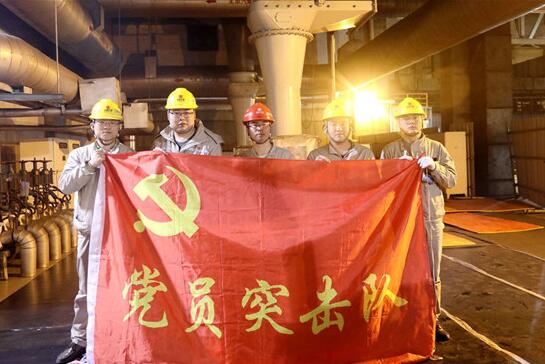

2019年,随着杨房沟水电站开启混凝土大浇筑模式,钢筋需求量同时也进入加工高峰期。“我们将继续用周到的服务、一流的管理、一流的品牌、一流的信誉服务于现场!”在攻坚时期,这是这个5人管理团队给予现场的郑重承诺。

主办单位:中国电力发展促进会 网站运营:北京中电创智科技有限公司 国网信通亿力科技有限责任公司 销售热线:400-007-1585

项目合作:400-007-1585 投稿:63413737 传真:010-58689040 投稿邮箱:yaoguisheng@chinapower.com.cn

《 中华人民共和国电信与信息服务业务经营许可证 》编号:京ICP证140522号 京ICP备14013100号 京公安备11010602010147号