项目名称:超、特高压变压器/电抗器出线装置关键技术及工程应用

主要参与单位:中国电力科学研究院有限公司,泰州新源电工器材有限公司,常州市英中电气有限公司,保定天威保变电气股份有限公司,西安西电变压器有限责任公司,西安交通大学,特变电工沈阳变压器集团有限公司

项目简介:我国是世界上电力变压器/电抗器制造和应用第一大国,出线装置作为其中唯一未实现国产化的核心组件,曾长期依赖进口。项目组历时8年,研制成功330~1000千伏全系列出线装置,使超高压出线装置及绝缘材料全面替代进口,特高压变压器/电抗器自主化率达到100%,已在7回特高压工程、国内外42回超高压工程以及高铁工程中得到应用,部分产品出口至美国、加拿大等国,大大提升了我国电力装备制造水平。

不能让核心技术受制于人

超、特高压变压器/电抗器是电网的关键设备,其中,出线装置由于多物理场协同优化、绝缘材料研制等技术难以突破,是唯一未实现国产化的核心组件。

日前,由中国电科院牵头实施的“超、特高压变压器/电抗器出线装置关键技术及工程应用”项目获得2018年度国家科学技术进步奖二等奖。项目负责人李金忠介绍:“长期以来,由于基础研究、结构设计、材料配方和加工工艺等因素限制,国内无法制造具有足够机械和电气强度的出线装置。自1979年我国建设第一回500千伏平武超高压输电工程起,出线装置一直依赖进口,成为制约我国超、特高压技术发展的瓶颈。”

为了改变核心技术与工程建设受制于人的局面,国务院将“1000千伏特高压交流输变电成套设备的研制,全面掌握500千伏交直流和750千伏交流输变电关键设备制造技术”列为国家重点科研任务,超、特高压出线装置研发被明确列入《国务院关于加快振兴装备制造业的若干意见》《中国制造2025》。

攻克关键技术难题

项目组依托国家科技支撑计划、火炬计划等,将科技创新和产品研发紧密结合,对出线装置关键技术进行产学研联合攻关,实现了一系列自主创新。

“出线装置结构尺寸紧凑,电场集中且非对称,同时还要承受器身传导振动等多应力作用,绝缘和机械结构可靠性设计难度非常大。”项目组技术专家、保变电气刘东升介绍说,“项目研究前我国没有超、特高压出线装置设计经验,项目组从零开始,建立超、特高压出线装置的电、磁、力多物理场分析模型,通过大量细致的基础理论研究及仿真分析,最终形成油纸绝缘结构与电极形状、尺寸的设计方案。”

由于机械和电气性能要求高,超、特高压出线装置制造需使用8毫米超厚绝缘纸板及成型件。此前,国产绝缘纸板厚度最大为5毫米,密度低,强度差。由于纤维搭配及形态控制技术不足,国内厂家长期以来不具备生产高端电力设备用高密度厚绝缘纸板的能力。项目组技术专家泰州新源电工高步林介绍:“纸板制造中,提高密度可增强纸板的机械强度,但吸油性会随之降低,导致电气强度下降,纸板机械和电气性能的协同提升是整个行业的难题。提高纸板厚度时,由于纤维间结合力不足,5毫米及以上超厚纸板极易分层,解决以上问题难度很大。”

项目组通过大量的纤维微观形态分析和工艺方法试验研究,掌握了纸板中木浆纤维形态配合与纤维之间结合力、密度、吸油性的变化规律,提出新型多浆料配方和磨浆工艺,使浆料中的纤维形态得到了有效控制,提高了纸板密度,并且调和了纸板密度和吸油性之间的矛盾。项目组研制的高密度绝缘纸板较国产常规纸板厚度增加60%,密度增加14%,吸油性增加10%,较进口产品电气强度提高约5%、机械性能提高7%以上。

此外,项目组技术专家孙建涛介绍,国外出线装置无单独进行电气性能试验考核的方法和手段,装置通过与变压器/电抗器本体组装后,利用整体试验项目间接进行检验,考核不严格。试验期间出线装置一旦发生放电,将对设备本体造成损伤,经济损失巨大,因此亟须解决出线装置独立试验的难题。

基于以上问题,项目组通过研究复杂油纸绝缘结构局部放电规律,发明了多层油隙球型均压结构,模拟出线装置与变压器/电抗器本体连接时的电场分布,电场等效程度达95%以上;以安全运行60年为目标,提出了1.5倍最高运行电压10小时长时工频耐压试验方法;结合我国实际运输条件,提出了10~500赫兹宽带随机振动加10克冲击振动试验方案。项目研制的独立试验系统支撑了特高压出线装置的自主研发,建立的标准体系填补了国内外在该技术领域的空白。

高端装备走出国门

项目成功研制了我国首个具有自主知识产权的1000千伏特高压出线装置以及330~1000千伏电压等级全系列产品,绝缘性能更优。8毫米厚绝缘纸板及成型件在电气强度、拉伸强度、收缩率等方面均优于国外同类产品。

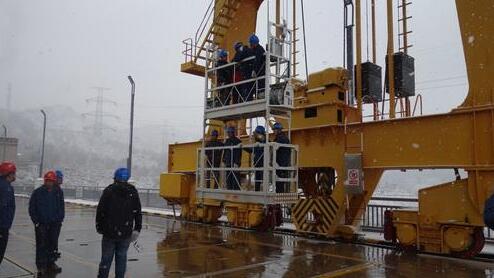

自2013年9月在皖电东送特高压工程首次应用以来,已有31套我国自主研制的特高压出线装置应用于浙北—福州、锡盟—山东等7回工程中,524套超高压出线装置应用于甘肃桥湾、兰州东扩建工程、国电大渡河、金中等42回工程中。我国自主研制的出线装置还出口至美国、加拿大、白俄罗斯、印度、菲律宾、越南等国。

核心技术的突破有效平抑了高端输变电产品的价格,特高压出线装置进口价格由每套200多万元大幅降至60万元左右,超高压出线装置由每套60万元降至12万元左右,为我国超、特高压工程节约成本上亿元。

项目研制的绝缘纸板、成型件及出线装置打破了国外在关键绝缘材料及组件供货领域的垄断地位,使我国特高压变压器/电抗器的自主化率达到了100%,打通了超、特高压变压器/电抗器自主化研制的最后一公里。项目成果推动了我国变压器/电抗器装备制造技术由长期跟随发达国家迈入国际一流行列,并实现了高端装备走出国门,对提升我国电力装备制造业水平意义重大。

主办单位:中国电力发展促进会 网站运营:北京中电创智科技有限公司 国网信通亿力科技有限责任公司 销售热线:400-007-1585

项目合作:400-007-1585 投稿:63413737 传真:010-58689040 投稿邮箱:yaoguisheng@chinapower.com.cn

《 中华人民共和国电信与信息服务业务经营许可证 》编号:京ICP证140522号 京ICP备14013100号 京公安备11010602010147号