1 、概述

近年来,国家电网火电机组主力机型基本上是600MW超临界机组和1000MW超临界机组,超临界锅炉,现在主流的水汽控制为锅炉给水加氧控制,锅炉给水加氧的目的是在锅炉受热面上Fe与O2通过化学反应形成致密的氧化膜,阻止锅炉受热面管材进一步发生腐蚀。而这一层氧化膜,在启动,停机过程中,由于升温升压速率过高,引起局部膨胀不均,较容易脱落,在管材弯管处堆积后引起堵塞,造成锅炉管材局部超温爆管泄露。本文介绍浅析某厂630MW直流锅炉加氧后启动过程中升温升压控制方法,给大家以借鉴。

2、锅炉氧化皮脱落的危害

超临界锅炉在运行过程中,由于蒸汽侧氧化皮的形成、剥落造成的危害主要有以下方面:

2.1蒸汽侧或烟气侧的强制冷却产生大量氧化皮脱落堆积,造成高温受热面短期超温爆管。

2.2氧化皮的热阻效应导致金属壁温和氧化皮厚度不断提高,最终造成超温运行、组织老化和氧化皮脱落风险加剧。根据EPRI研究结果,致密氧化皮厚度每增加0.025mm,管壁温度增加约2℃。

2.3汽轮机固体颗粒侵蚀。会损伤叶片、喷嘴和调门。锅炉氧化皮的形成与剥落严重影响机组安全经济运行,所以研究锅炉高温受热面蒸汽侧氧化皮形成与剥落具有重要和深远的现实意义。

3、某厂630MW直流锅炉加氧后启停过程中升温升压控制要求

本厂锅炉为超临界参数变压运行螺旋管圈直流炉,单炉膛、一次中间再热、采用四角切圆燃烧方式、平衡通风、固态排渣、全钢架悬吊结构Π型、露天布置燃烧锅炉。锅炉在炉前布置有二台内置式启动分离器,分离器为一立式筒体,它带有扩容器式炉水回收系统。根据启动曲线,点火后控制升压速率在0.05MPa/min-0.15MPa/min 之间,主、再汽温升速率在1℃至1.5℃之间。控制直流锅炉升温升压速率从运行角度,可从三个方面进行解决问题。

3.1 锅炉燃料量均匀增加(燃烧调整注意事项)。启动等离子点火方式。

采用此种点火需解决的问题:

煤粉气流着火前需从周围介质中吸收一定的热量来提高煤粉气流的温度,将煤粉气流加热到着火温度所需的热量称为着火热,它包括加热煤粉及空气并使煤粉中水分加热、蒸发、过热所需的热量,煤粉气流的所需的着火热和着火温度主要影响因素为:

燃料性质:燃料干燥无灰基挥发分Vdaf越高,其着火温度越低,因而着火热越小。燃料的灰分和水分增大时,发热量会降低,在炉内还要部分热量用于水分蒸发、过热及灰分的加热,导致燃料消耗量Bbur增加,着火温度高,着火热增大。

煤粉气流的初温t1:提高t1可降低着火热,使着火位置提前。计算表明,若其他条件不变,当t1从20℃提高到300℃时,着火热约减少60%。

一次风量和风速:增加一次风量会使着火热增大,着火过程推迟。煤粉气流着火有一个孕育时间,提高一次风速会使着火点后移。

煤粉浓度:随着煤粉浓度的增加,一次风分额相应降低,着火热减少;煤粉受热分解析出的挥发分相对集中在一个小容积内,容易着火,即着火温度也相应降低,火焰传播速度提高,着火距离缩短。

因此,在煤粉不变的情况下,提高煤粉气流的初温、煤粉浓度和降低一次风量有利于降低煤粉气流着火温度和减少着火热。

3.1.1 锅炉吹扫后,先投运AB层两只油枪,总燃料量为5-6 t/h,然后逐次投运另外两只油枪。控制锅炉主再热蒸汽温度不超限。四只油枪投运后,控制燃料量9-10t/h。控制锅炉风量在吹扫风量(30%风量),油枪投运后,应检查油枪投运正常,就地着火。适当开大油枪附近二次风门,进行助燃。控制炉膛二次风压差400Pa左右,保持一定的二次风速。

3.1.2 AB层油枪投运,启动一次风机,启动第一台等离子磨煤机B,采用两只对角投粉,控制投粉出口一次风速不小于18m/s,控制给煤量10T/H.退出两只油枪。

本厂采用的是正压直吹式中速磨,低温送粉,如果采用四个角同时进粉,单个一次风管的煤粉浓度较淡,送入炉膛内燃烧时,不能稳定燃烧,必须减小风煤比(一次风和煤粉)。这样可以使启动初期锅炉燃料量不致过大,炉膛烟温不会上升过快。但必须关注磨煤机运行情况,防止磨煤机运行振动大等异常情况发生。

3.1.3 磨煤机B总煤量增加至20 t/h,开启第三个角风门,煤量28 t/h,开启第四个角风门,没开一次角风门,需要适当减小给煤量4到5 t/h。

3.1.4 磨煤机B给煤量增加至40 t/h,启动第二台磨煤机A,控制总煤量不增加。

3.1.5 总燃料量80 t/h以上,启动第三台磨,转干态。

3.1.6 煤量120左右,负荷300MW,投入机组协调。

3.2 给水流量的控制和给水温度的控制。

3.2.1 锅炉上水要求:给水温度任何时间大于90℃,给水水质合格,上水流量在100-200 t/h。确保锅炉上水时,锅炉省煤器,水冷壁各部分管壁温度均匀上升。

3.2.2 锅炉点火后,控制给水启动流量在560 t/h至570 t/h之间,给水流量不得过高,否则水冷壁蒸汽量减少,给水大量排放,既造成工质和热量损失,又使主蒸汽流量过小,引起管壁超温。

3.2.3给水温度在任意时间内不小于120℃,并可适当提高,这样可以有效减小炉膛单位容积热负荷,在一定的给水流量情况下,可以相应的多产生蒸汽,有效的减缓主蒸汽的温升率。启动分离器疏水在水样合格后,及时回收,提升除氧器温度,进而提升给水温度。只需保持启动分离器疏水至大气扩容器有较少的排放量进行排污。

3.2.4 汽机冲转之后,高加应及时投运,尽可能提高给水温度。(保证高加温升速率在允许范围)。

3.2.5 主再热器减温水在点火后和负荷低于280 t/h时,禁止投运。防止锅炉受热面产生水塞。

3.2.6 锅炉干湿态转换时,给水流量不宜过高,应在650t/h至700 t/h之间,避免转干态时间较迟,过热器出口蒸汽温度下降过多。

3.3 锅炉主再蒸汽压力控制(旁路控制)。

3.3.1 旁路的作用有:

3.3.1.1 稳定汽压,在锅炉点火到汽机冲转时,不合格的蒸汽不得进入汽缸,在低负荷时(低于30%负荷),可以协助稳定锅炉主再蒸汽压力。

3.3.1.2回收工质,机组启停阶段,由于蒸汽参数不合格,不能进入汽轮机做功,如果排放,则造成工质的浪费。通过旁路,可以将参数不合格的蒸汽回收至凝器,循环利用。

3.3.2 旁路的控制要求:

3.3.2.1 点火:点火为了保持主再热蒸汽通流量,使剥落的氧化皮可以随着蒸汽带走,不在受热面弯头处集聚。要求锅炉点火后高低旁门开度大于20%,相应的低旁也相应开启。

3.3.2.2 升温升压阶段,主蒸汽压力升高不大于0.15MPa,高旁、低旁开度不得开度过大,特别是低旁开度,不得过大。低旁开度如果过大,再热汽管道内的蒸汽压力较低,蒸汽的比热容较低,不能有效的冷却再热器,而再热器允许在燃烧率低于10%以下,10%燃烧率以上时,如果再热器持续压力较低,对再热器管屏温升速率加快,不利于升温升压速率控制。

3.3.2.3 汽机冲转,持续增加燃料量的同时,可通过旁路控制主蒸汽压力不下降。

3.3.2.4 100MW负荷,控制低旁关闭。

3.3.2.5 180MW负荷,控制高旁关闭。

3.3.2.6 180MW以上负荷,投入锅炉压力控制自动,控制锅炉主蒸汽压力平稳上升,根据机组启动曲线控制。

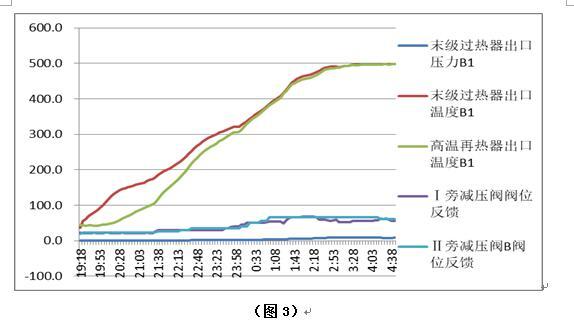

从图3和图4比较,在启动初期,高低旁开度过大,锅炉主再蒸汽升温升压速率明显加快,只有在主蒸汽和再热蒸汽起压之后,汽温才趋于平稳。

4.结论:

锅炉启动过程是一个复杂的过程,升温升压速率的控制,是保障锅炉安全运行的重要手段,以上分析是本人对某厂超临界锅炉启动过程的操作优化的几点经验建议,希望能给运行人员带来一些帮助。

参考文献:

[1] 唐海宁,大容量锅炉金属氧化皮问题综合分析。 东南大学

[2] 张洪波 ,微油点火技术在大型电站锅炉中的应用 节能与环保